●ジュビロバス! ― 2021年07月29日 21:45

●楽しく快適ドライブ! ― 2021年07月28日 22:15

ツイート

ちょっと間が空きましたが

早朝ドライブに行きましたよ!

今日は、4時ちょっとすぎに出発なので

まだ周囲は薄暗いです。

でも、信号待ちをするたびに…

空が明るくなって

良い写真が撮れました!

今朝は、割と涼しめで

窓を全開にしておくと

良い風が入ってきました。

吸気温度が低めだからか

前回よりも、エンジンが

元気な気がしました。

それにしても、フロントの

剛性アップは、本当に

大正解だったと思います。

車の動きは、キビキビ

シャッキリしたし、

サスペンションの動きが

よくなったからか

道路の凸凹が程よくいなされて

乗り心地も快適。

ドライブレコーダーに搭載されている

過度な振動を検知すると

事故が起こったかもしれない、と判断して

動画ファイルを隔離する機能。

今までは、一回の走行中に

10回以上働いたんですが、

今日は、一度も働きませんでした。

それだけ、車体の振動が

少なくなったんでしょう。

というか、逆に今まで

事故扱いされるくらいの振動が

頻発していたことの方が

異常なのかもしれません。

慣れって、怖いものですねぇ。

楽しく、快適にドライブ

できるようになって

ますます、FTOが好きになりました!

ふと、見上げると…

あ、2階の窓から

あかるちゃんがお出迎え!

…というか、スズメを

観察してるだけかも。

どっちでもいいか。

お留守番、ありがとうございます!

ツイート

ちょっと間が空きましたが

早朝ドライブに行きましたよ!

今日は、4時ちょっとすぎに出発なので

まだ周囲は薄暗いです。

でも、信号待ちをするたびに…

空が明るくなって

良い写真が撮れました!

今朝は、割と涼しめで

窓を全開にしておくと

良い風が入ってきました。

吸気温度が低めだからか

前回よりも、エンジンが

元気な気がしました。

それにしても、フロントの

剛性アップは、本当に

大正解だったと思います。

車の動きは、キビキビ

シャッキリしたし、

サスペンションの動きが

よくなったからか

道路の凸凹が程よくいなされて

乗り心地も快適。

ドライブレコーダーに搭載されている

過度な振動を検知すると

事故が起こったかもしれない、と判断して

動画ファイルを隔離する機能。

今までは、一回の走行中に

10回以上働いたんですが、

今日は、一度も働きませんでした。

それだけ、車体の振動が

少なくなったんでしょう。

というか、逆に今まで

事故扱いされるくらいの振動が

頻発していたことの方が

異常なのかもしれません。

慣れって、怖いものですねぇ。

楽しく、快適にドライブ

できるようになって

ますます、FTOが好きになりました!

ふと、見上げると…

あ、2階の窓から

あかるちゃんがお出迎え!

…というか、スズメを

観察してるだけかも。

どっちでもいいか。

お留守番、ありがとうございます!

ツイート

●V85L、出た?! ― 2021年07月23日 22:15

ツイート

今朝、レクサスディーラーの前を

通ったら…

あ、青い新型IS!

V8の5リッターエンジンを積んだ

ISFが出るのは既定路線だったでしょうし、

北米では、だいぶ前から

試作車が走ってたみたい。

わたしがボケっとしてる間に

発売されてたんだ!

と思ったら…

あ、その割にブレーキが小さめ。

そして、フェンダーのマーク

「F」かと思ったら「F SPORT」でした。

V8の5リッターモデルでは

なかったみたいですね。

とはいえ、新型ISは

ノーマルでもだいぶカッコいい

セダンだと思います。

Fが出たら、相当なことになりそうだ!

見るだけですけど、楽しみです!

あ、そういえば…

昨日撮影したアクア、

角度が変わって、フロントの様子が

よくわかるようになってました。

ヤリスより柔らかい顔つきですが

新型車らしい、新鮮な雰囲気です。

サイドビューも、良い感じ!

リアフェンダーの上を

滑らかに絞り込むことによって、

相対的に、フェンダーが張り出して

いるように見せています。

5ナンバーサイズですが

なかなかのワイド感です。

燃費重視のエコカーですが

スッキリまとまってて、そこはかとなく

スポーティーな外観、好みです!

ツイート

今朝、レクサスディーラーの前を

通ったら…

あ、青い新型IS!

V8の5リッターエンジンを積んだ

ISFが出るのは既定路線だったでしょうし、

北米では、だいぶ前から

試作車が走ってたみたい。

わたしがボケっとしてる間に

発売されてたんだ!

と思ったら…

あ、その割にブレーキが小さめ。

そして、フェンダーのマーク

「F」かと思ったら「F SPORT」でした。

V8の5リッターモデルでは

なかったみたいですね。

とはいえ、新型ISは

ノーマルでもだいぶカッコいい

セダンだと思います。

Fが出たら、相当なことになりそうだ!

見るだけですけど、楽しみです!

あ、そういえば…

昨日撮影したアクア、

角度が変わって、フロントの様子が

よくわかるようになってました。

ヤリスより柔らかい顔つきですが

新型車らしい、新鮮な雰囲気です。

サイドビューも、良い感じ!

リアフェンダーの上を

滑らかに絞り込むことによって、

相対的に、フェンダーが張り出して

いるように見せています。

5ナンバーサイズですが

なかなかのワイド感です。

燃費重視のエコカーですが

スッキリまとまってて、そこはかとなく

スポーティーな外観、好みです!

ツイート

●新車とレア車! ― 2021年07月22日 22:15

ツイート

神社のお参りの帰り道、

さらに、トヨタディーラーの前も

通ってみたら…

あ!

先日発表されたばかりの

新型アクア、置いてありますね!

正直なところ、わたしが

興味を持つタイプの車では

ないですし、ネット上の画像を

見た限りは、旧型と代り映えしない

印象でした。

でも、実車を見てみると

だいぶイメージが好転します。

長期間生産されて

たくさん売れた人気車ですから

キープコンセプトなデザインなんだとは

思いますが、全体的に丸みを帯びてて

とてもやさしい印象です。

旧型アクアは、割と

エッジが際立つデザインでしたもんね。

わたしは、丸っこい車の方が好みなので

つるんとした形、良いなと思いました。

個人的な感覚なんですが

アクアと86って、デザイン言語が

一緒なんじゃないかな、と

思っています。

旧型のアクアと現行86には

全体的な雰囲気とディテールに

共通点があるような気がしますし、

この、新型アクアと

これから発売されるGR86も

なんとなく、雰囲気が共通しているような。

そんな気がする、って

だけですけどね。

燃費のいい小型車、といえば

同じトヨタのヤリスと、丸かぶりだと

思うんですが、たぶんそういうことも

トヨタは織り込み済みなんでしょうね。

ヤリスとアクアで、程よく

お互いを喰い合いながら、

総合的に、このクラスの市場を

トヨタが独占すればいい、みたいな。

他メーカーの付け入る隙

相当狭まるんじゃないかと思います。

あ、そういえば。

だいぶレアな車も

展示されていましたよ!

実はわたし、いまだに公道では

一度も見かけたことがないんですが…

トヨタ・ピクシス メガです。

貴重な、トヨタの軽自動車!

中身は、ダイハツのウェイク

そのものなんですけど。

だったらダイハツで買えばいいのに!

…とは思いつつも、トヨタマークが

付いてる軽自動車って、なかなか

面白い選択かもしれないですね!

保証はトヨタですし

ディーラー網が厚いのも

良いところかも!

ツイート

神社のお参りの帰り道、

さらに、トヨタディーラーの前も

通ってみたら…

あ!

先日発表されたばかりの

新型アクア、置いてありますね!

正直なところ、わたしが

興味を持つタイプの車では

ないですし、ネット上の画像を

見た限りは、旧型と代り映えしない

印象でした。

でも、実車を見てみると

だいぶイメージが好転します。

長期間生産されて

たくさん売れた人気車ですから

キープコンセプトなデザインなんだとは

思いますが、全体的に丸みを帯びてて

とてもやさしい印象です。

旧型アクアは、割と

エッジが際立つデザインでしたもんね。

わたしは、丸っこい車の方が好みなので

つるんとした形、良いなと思いました。

個人的な感覚なんですが

アクアと86って、デザイン言語が

一緒なんじゃないかな、と

思っています。

旧型のアクアと現行86には

全体的な雰囲気とディテールに

共通点があるような気がしますし、

この、新型アクアと

これから発売されるGR86も

なんとなく、雰囲気が共通しているような。

そんな気がする、って

だけですけどね。

燃費のいい小型車、といえば

同じトヨタのヤリスと、丸かぶりだと

思うんですが、たぶんそういうことも

トヨタは織り込み済みなんでしょうね。

ヤリスとアクアで、程よく

お互いを喰い合いながら、

総合的に、このクラスの市場を

トヨタが独占すればいい、みたいな。

他メーカーの付け入る隙

相当狭まるんじゃないかと思います。

あ、そういえば。

だいぶレアな車も

展示されていましたよ!

実はわたし、いまだに公道では

一度も見かけたことがないんですが…

トヨタ・ピクシス メガです。

貴重な、トヨタの軽自動車!

中身は、ダイハツのウェイク

そのものなんですけど。

だったらダイハツで買えばいいのに!

…とは思いつつも、トヨタマークが

付いてる軽自動車って、なかなか

面白い選択かもしれないですね!

保証はトヨタですし

ディーラー網が厚いのも

良いところかも!

ツイート

●スーパーカー屋さん! ― 2021年07月20日 22:00

●フロント補強、すごい! ― 2021年07月19日 22:15

ツイート

今日の、早朝ドライブの目的は…

こちら!

この間取り付けていただいた

フロント下面の剛性をアップする

2つのパーツ

・リジカラ

・ロワアームバー

の効果が体感できるか

確かめてみよう、と!

結果からお伝えすると

驚きでしたね!

突き上げるような衝撃と振動が

大幅軽減された上に、

車体の動きがキビキビとしてます。

ステアリング操作に対する

車体の動きの反応が

さらに速くなりました。・

運転が、より楽しくなっているのに

乗り心地までよくなってるんです。

こりゃあ、すごい!

先日、取り付けていただいたあと

舗装状態の良い、国道を走って

帰ってきたときでも

あれ?

ちょっと、よくなってるかも…?

…程度には感じていましたが、

走り慣れた、お山方面の道を走ると

違いが歴然です。

当然、路面自体が

平坦ではないですし、

国道に比べたら、舗装状態は

悪いです。

アスファルトの穴が

部分的に補修されているために

表面が目に見えて凸凹していたり、

普通に運転していれば

タイヤが通る場所に

マンホールのふたが

設置されていたり。

そういう道路を、走行線を

はみださないように走れば、

避けられない振動スポットを踏んだ時、

今までは

ガタン!!

グワングワングワン…

と、強烈な衝撃が加わったあと

その振動が、車体にしばらく

共鳴する感じでした。

わたしのFTOは…

内装が鉄板むき出しなので

振動が、車内の金属の板を

駆け巡るんです。

でも、今日の走行では

いつも車内がにぎやかになる

スポットを通っても

ゴトン…。

という感じで、すぐに収束しました。

これ、どういうことなんでしょうね?

車体の剛性が高くなる、ということは

今までよりも固くなって、当然

力の逃げ場がなくなるんですよね。

となれば、今までよりも

さらに強烈に、衝撃が伝わって

くるようになるはず。

なのに逆に、静かになっちゃった。

おそらくは、サブフレームが

しっかり締結されて、

サスペンションの付け根が

補強されたことで、サスペンション自体の

動きが改善されたのかもしれないですね。

ダンパーとバネが、今までよりも

反応良く、正確に動けるようになったことで

衝撃と振動が、効果的に減衰される

ようになったのかも。

だから、全体の乗り味は

シャキッとしているのに、

乗り心地が損なわれない…どころか

むしろ良くなってくるわけです。

そう考えると、筋が通っているような

気がします。

ここまで効果があれば、もちろん

デメリットがあるかもしれないですね。

今日走った分には、特に

デメリットらしいデメリットは

感じませんでした。

でも、正直なところ

思った以上に効果が体感できたことで

舞い上がってたかもしれないですし、

しばらくの間、検証を続けないと

わかってこないことも、あると思います。

剛性が上がったことで

力の逃げ場がなくなったことは

確かなはずなので、思いもよらない場所に

負担がかかるようになったりするかも。

今までよりも、サスペンションが

良く動くようになったのなら、

当然、ダンパーとバネの寿命だって

短くなるはず。

そういう影響は、逃さないように

感じ取って、場合によっては

対策が必要になるのかも

しれないですね。

ただ、わたしは

サーキットでタイムを競うような

走り方は、しないんです。

早朝の公道を、常識的な感覚で

運転して楽しめれば

それでいいんです。

だから、もしかしたら

デメリットが、目に見えて

表面化することは

ないのかもしれません。

そうだったら、良いんだけどなぁ!

…あ、でも一つ

人によっては、大きなデメリット

かもしれませんが…

車高は、少し上げました。

ご覧の通り、メタリックブルーな

ロアアームバーが装着された分

路面とのクリアランスに

余裕を持たせなければいけませんので。

もちろん、車検に通るように

最低地上高が9cm以上、の規定は

余裕でクリアしています。

というか、公道を楽しく走るのなら

まずは安全が確保できてこそ、ですし

道路の、様々な状態・状況に

対応できるような懐の深さは

持っておくべきだと思います。

そういう意味での最低地上高確保は

こういう車でも、必要なんじゃないかと。

ところで。

今回、フロント下面補強のために

取り付けたパーツは

・リジカラ

・ロワアームバー

の二種類なんですが、

正直な話、二種類を同時に

取り付けちゃったもんだから

どちらがどう作用して良くなったのかは

わからないんですよね。

もしかしたら、どちらか一つが

ものすんごい働きをしていて、

もう一つの方は、特に何の仕事も

してない…みたいなことだって

あり得るかもしれません。

逆に、二種類の補強を

同時に施したことで、相乗効果が

生まれて、さらにすんごいことになった

ということだって、あり得ます。

そのあたりのことは

もう検証できないので

二種類の補強をしたら、良くなった!

という結論で、ご了承いただければと

思っています。

…そんなわけで。

さらに、運転が楽しくなった

FTO。

梅雨明けしたことですし

これからは、できれば

週二回くらい、早朝ドライブに

出かけたいなぁ…!

そしてまた、ちょっと遠くまで

足を延ばしてみたいかも。

小旅行写真撮影の旅

涼しそうな日を見計らって

行ってこようと思います!

ツイート

今日の、早朝ドライブの目的は…

こちら!

この間取り付けていただいた

フロント下面の剛性をアップする

2つのパーツ

・リジカラ

・ロワアームバー

の効果が体感できるか

確かめてみよう、と!

結果からお伝えすると

驚きでしたね!

突き上げるような衝撃と振動が

大幅軽減された上に、

車体の動きがキビキビとしてます。

ステアリング操作に対する

車体の動きの反応が

さらに速くなりました。・

運転が、より楽しくなっているのに

乗り心地までよくなってるんです。

こりゃあ、すごい!

先日、取り付けていただいたあと

舗装状態の良い、国道を走って

帰ってきたときでも

あれ?

ちょっと、よくなってるかも…?

…程度には感じていましたが、

走り慣れた、お山方面の道を走ると

違いが歴然です。

当然、路面自体が

平坦ではないですし、

国道に比べたら、舗装状態は

悪いです。

アスファルトの穴が

部分的に補修されているために

表面が目に見えて凸凹していたり、

普通に運転していれば

タイヤが通る場所に

マンホールのふたが

設置されていたり。

そういう道路を、走行線を

はみださないように走れば、

避けられない振動スポットを踏んだ時、

今までは

ガタン!!

グワングワングワン…

と、強烈な衝撃が加わったあと

その振動が、車体にしばらく

共鳴する感じでした。

わたしのFTOは…

内装が鉄板むき出しなので

振動が、車内の金属の板を

駆け巡るんです。

でも、今日の走行では

いつも車内がにぎやかになる

スポットを通っても

ゴトン…。

という感じで、すぐに収束しました。

これ、どういうことなんでしょうね?

車体の剛性が高くなる、ということは

今までよりも固くなって、当然

力の逃げ場がなくなるんですよね。

となれば、今までよりも

さらに強烈に、衝撃が伝わって

くるようになるはず。

なのに逆に、静かになっちゃった。

おそらくは、サブフレームが

しっかり締結されて、

サスペンションの付け根が

補強されたことで、サスペンション自体の

動きが改善されたのかもしれないですね。

ダンパーとバネが、今までよりも

反応良く、正確に動けるようになったことで

衝撃と振動が、効果的に減衰される

ようになったのかも。

だから、全体の乗り味は

シャキッとしているのに、

乗り心地が損なわれない…どころか

むしろ良くなってくるわけです。

そう考えると、筋が通っているような

気がします。

ここまで効果があれば、もちろん

デメリットがあるかもしれないですね。

今日走った分には、特に

デメリットらしいデメリットは

感じませんでした。

でも、正直なところ

思った以上に効果が体感できたことで

舞い上がってたかもしれないですし、

しばらくの間、検証を続けないと

わかってこないことも、あると思います。

剛性が上がったことで

力の逃げ場がなくなったことは

確かなはずなので、思いもよらない場所に

負担がかかるようになったりするかも。

今までよりも、サスペンションが

良く動くようになったのなら、

当然、ダンパーとバネの寿命だって

短くなるはず。

そういう影響は、逃さないように

感じ取って、場合によっては

対策が必要になるのかも

しれないですね。

ただ、わたしは

サーキットでタイムを競うような

走り方は、しないんです。

早朝の公道を、常識的な感覚で

運転して楽しめれば

それでいいんです。

だから、もしかしたら

デメリットが、目に見えて

表面化することは

ないのかもしれません。

そうだったら、良いんだけどなぁ!

…あ、でも一つ

人によっては、大きなデメリット

かもしれませんが…

車高は、少し上げました。

ご覧の通り、メタリックブルーな

ロアアームバーが装着された分

路面とのクリアランスに

余裕を持たせなければいけませんので。

もちろん、車検に通るように

最低地上高が9cm以上、の規定は

余裕でクリアしています。

というか、公道を楽しく走るのなら

まずは安全が確保できてこそ、ですし

道路の、様々な状態・状況に

対応できるような懐の深さは

持っておくべきだと思います。

そういう意味での最低地上高確保は

こういう車でも、必要なんじゃないかと。

ところで。

今回、フロント下面補強のために

取り付けたパーツは

・リジカラ

・ロワアームバー

の二種類なんですが、

正直な話、二種類を同時に

取り付けちゃったもんだから

どちらがどう作用して良くなったのかは

わからないんですよね。

もしかしたら、どちらか一つが

ものすんごい働きをしていて、

もう一つの方は、特に何の仕事も

してない…みたいなことだって

あり得るかもしれません。

逆に、二種類の補強を

同時に施したことで、相乗効果が

生まれて、さらにすんごいことになった

ということだって、あり得ます。

そのあたりのことは

もう検証できないので

二種類の補強をしたら、良くなった!

という結論で、ご了承いただければと

思っています。

…そんなわけで。

さらに、運転が楽しくなった

FTO。

梅雨明けしたことですし

これからは、できれば

週二回くらい、早朝ドライブに

出かけたいなぁ…!

そしてまた、ちょっと遠くまで

足を延ばしてみたいかも。

小旅行写真撮影の旅

涼しそうな日を見計らって

行ってこようと思います!

ツイート

●梅雨明け!早朝ドライブ ― 2021年07月19日 22:00

ツイート

今日は、久しぶりの

早朝ドライブに出かけました。

4時半過ぎに出発で…

いつもの、赤城山のふもとを

東から西に抜けるコースへ。

大鳥居をくぐる頃には

すっかり明るくなって…

日の出が、とてもきれいです!

雲一つない、空のグラデーションも

この時間ならではの楽しみです。

近くにあった歩道橋がなくなって

信号のタイミングが再調整されたのか…

県庁前の信号で、割とゆっくり

停止することができたので、

今日は、縦長の写真を!

そして、ひんべえも!

一時間ちょっと走って

無事に帰宅です。

今日のドライブは、なんだか

過去最高レベルで楽しかったです!

久しぶりに、エンジンを

4,500rpm超えまで回してみたら…

4,637rpmのとき、208馬力も出てる!

レブリミットの、8,300rpmまで回したら

何馬力になっちゃうんだろう?!

だいぶサービスしていただいてる

表示ですから、気軽に楽しめれば

良いのかな、なんて思っています。

…ちなみに。

なぜ、過去最高レベルで

楽しかったのかは

次の記事 をご覧くださいませー!

ツイート

今日は、久しぶりの

早朝ドライブに出かけました。

4時半過ぎに出発で…

いつもの、赤城山のふもとを

東から西に抜けるコースへ。

大鳥居をくぐる頃には

すっかり明るくなって…

日の出が、とてもきれいです!

雲一つない、空のグラデーションも

この時間ならではの楽しみです。

近くにあった歩道橋がなくなって

信号のタイミングが再調整されたのか…

県庁前の信号で、割とゆっくり

停止することができたので、

今日は、縦長の写真を!

そして、ひんべえも!

一時間ちょっと走って

無事に帰宅です。

今日のドライブは、なんだか

過去最高レベルで楽しかったです!

久しぶりに、エンジンを

4,500rpm超えまで回してみたら…

4,637rpmのとき、208馬力も出てる!

レブリミットの、8,300rpmまで回したら

何馬力になっちゃうんだろう?!

だいぶサービスしていただいてる

表示ですから、気軽に楽しめれば

良いのかな、なんて思っています。

…ちなみに。

なぜ、過去最高レベルで

楽しかったのかは

次の記事 をご覧くださいませー!

ツイート

●下回りダブル補強効果! ― 2021年07月16日 22:15

ツイート

そんなわけで、取り付けた

パーツのご説明を頂き

写真をたくさん撮影させて

頂いて…

いよいよ、FTOに乗って

家に帰ります。

親方、洗車して

コーティングまでしてくださってました!

なので、ツートンカラーが

過去最高の輝きです!

どうもありがとうございます!

親方にお礼をお伝えして

工場を出発。

早速の試乗になりました。

実は、親方の工場と

わたしの自宅の間は

9割9分の道程を、国道50号を

走っているだけで消化できてしまう

という、一本道っぷりなんです。

で、国道50号って、毎年元日開催の

「ニューイヤー駅伝」の

コースになってるんですよね。

なので、おそらくは群馬県としても

道をいい状態に保つために

普段から気を使っているようで

うちの周辺では、突出して

走り心地のいい道だったりします。

なので、フロント剛性が上がった効果

…と言われても、実感できることは

少ないかもしれないなぁ…

と、思っていたんですけどね。

走り出してすぐに、

なんだかいつもと違う!…という

感覚が、確かにありました。

一言で言うなら、とても静か。

わたしの車、遮音材や

防振材がすべて取り払われていて

鉄板むき出し状態なんです。

なので、道の凹凸を踏むと

その振動と音が車内で共鳴して

しばらくの間、エコーのように

グワングワンと響くんです。

そういう時に、ナビや

ドラレコがしゃべりだすと

完全に、何を言ってるのか

わからない状態になります。

でも今日は、音と振動が

コトン、と収まる感じだったので

すべての声が聞き取れました。

それと。

わたしのFTOについているドラレコ、

振動を感知すると、事故が

起こったかもしれない、と判断して

その時の動画を、別ファイルとして

隔離する機能があるんです。

その機能が発動すると

「ファイルを保存しています」と

しゃべります。

で、早朝ドライブをしていると

何も起こっていないのに

頻繁に「ファイルを保存しています」って

しゃべってるんですよね。

そりゃあもう、饒舌に。

でも、今日は一度もしゃべらない内に

家まで帰ってこられました。

これは、わたしが体感する振動

だけでなく、ドラレコが感知する振動も

抑えられている、ということなんだと

思うんですよね。

そして、大切なことなんですが

リジカラを取り付けると、

サブフレームの締結剛性が

上がるのと同時に、ボルト穴の

遊びがなくなるために、

場合によっては、今まで締結されていた

場所から微妙にズレることで

サスペンションのアライメントや

ステアリングセンターまで

狂ってしまうことがあるんだそう。

でも、親方の工場には…

サスペンションのアライメントを

調整する…

設備がありますし

ステアリングセンターも

微調整してくださったので、

走りも、すっかりリフレッシュ!

そんなわけで!

効果は確かに、あるみたいなんです。

でも、平日の昼間の国道で

では、走りが良くなったかどうか

早速試してみよう!

…なんて、できないですもんね。

なので、走りにどういう変化が

生まれたかについては、

早朝ドライブで、いつものお山方面に

出かけたときのお楽しみにしようと

思っています!

関東甲信越は、今日

梅雨が明けました。

なので、近いうちに出かけられると

思います!

ツイート

そんなわけで、取り付けた

パーツのご説明を頂き

写真をたくさん撮影させて

頂いて…

いよいよ、FTOに乗って

家に帰ります。

親方、洗車して

コーティングまでしてくださってました!

なので、ツートンカラーが

過去最高の輝きです!

どうもありがとうございます!

親方にお礼をお伝えして

工場を出発。

早速の試乗になりました。

実は、親方の工場と

わたしの自宅の間は

9割9分の道程を、国道50号を

走っているだけで消化できてしまう

という、一本道っぷりなんです。

で、国道50号って、毎年元日開催の

「ニューイヤー駅伝」の

コースになってるんですよね。

なので、おそらくは群馬県としても

道をいい状態に保つために

普段から気を使っているようで

うちの周辺では、突出して

走り心地のいい道だったりします。

なので、フロント剛性が上がった効果

…と言われても、実感できることは

少ないかもしれないなぁ…

と、思っていたんですけどね。

走り出してすぐに、

なんだかいつもと違う!…という

感覚が、確かにありました。

一言で言うなら、とても静か。

わたしの車、遮音材や

防振材がすべて取り払われていて

鉄板むき出し状態なんです。

なので、道の凹凸を踏むと

その振動と音が車内で共鳴して

しばらくの間、エコーのように

グワングワンと響くんです。

そういう時に、ナビや

ドラレコがしゃべりだすと

完全に、何を言ってるのか

わからない状態になります。

でも今日は、音と振動が

コトン、と収まる感じだったので

すべての声が聞き取れました。

それと。

わたしのFTOについているドラレコ、

振動を感知すると、事故が

起こったかもしれない、と判断して

その時の動画を、別ファイルとして

隔離する機能があるんです。

その機能が発動すると

「ファイルを保存しています」と

しゃべります。

で、早朝ドライブをしていると

何も起こっていないのに

頻繁に「ファイルを保存しています」って

しゃべってるんですよね。

そりゃあもう、饒舌に。

でも、今日は一度もしゃべらない内に

家まで帰ってこられました。

これは、わたしが体感する振動

だけでなく、ドラレコが感知する振動も

抑えられている、ということなんだと

思うんですよね。

そして、大切なことなんですが

リジカラを取り付けると、

サブフレームの締結剛性が

上がるのと同時に、ボルト穴の

遊びがなくなるために、

場合によっては、今まで締結されていた

場所から微妙にズレることで

サスペンションのアライメントや

ステアリングセンターまで

狂ってしまうことがあるんだそう。

でも、親方の工場には…

サスペンションのアライメントを

調整する…

設備がありますし

ステアリングセンターも

微調整してくださったので、

走りも、すっかりリフレッシュ!

そんなわけで!

効果は確かに、あるみたいなんです。

でも、平日の昼間の国道で

では、走りが良くなったかどうか

早速試してみよう!

…なんて、できないですもんね。

なので、走りにどういう変化が

生まれたかについては、

早朝ドライブで、いつものお山方面に

出かけたときのお楽しみにしようと

思っています!

関東甲信越は、今日

梅雨が明けました。

なので、近いうちに出かけられると

思います!

ツイート

●ロワアームバー&リジカラ ― 2021年07月16日 22:00

ツイート

9時過ぎに、お世話になっている

工場に着いたら。

親方が、せっかくだから

取り付けたものを見る?

なんて言ってくださって!

おおお、FTOがどんどん

高く上がっていく…!

これだけ上げていただけば

下から見放題!

下回りを、明るい状態で

目視確認できるチャンスって

なかなかないんですよね。

どうもありがとうございます!

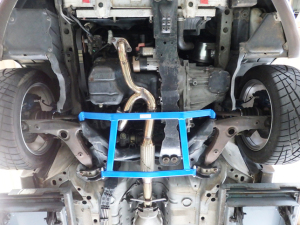

今回取り付けた部品は…

このあたりですね。

ひと際目立つ、メタリックブルーの

格子状のが、ロワアームバー。

CUSCO製です。

ご覧の通り、サスペンションの

ロワアームの付け根を

上下左右に補強するパーツ。

アルミ製なので、約1.5kgと

見た目より軽いんです。

このロワアームバーは

AT車には付けられません。

そして、わたしのFTOは

当初ATを購入して

あとからMTに乗せ換えた、という

厄介な経歴があるので

付けられるかどうか

未知数だったんです。

でも、MT乗せ換え車でも

問題なく取り付けられましたね!

そして、もう一点。

社外品のフロントパイプが

入っている場合、干渉する可能性が

あるとのことでしたが…

こちらも、大丈夫でした!

写真中央に縦に走ってて

左に向かって二股に分かれてる

なかなか綺麗なのが

フロントパイプです。

わたしのFTOが装着してるのは

プロショップイイダ製の

エキゾーストマニフォールドと

セットになっているタイプの

フロントパイプ。

純正より余裕は少なくなって

いると思われますが、

クリアランスは確保できてました!

このあたりの、取り付けに関する

調整は、もう20年近くお世話になって

信頼できる親方の、技術の

なせる業、なんだと思います。

そして、取り付けられるかどうか

不安要素がたっぷりでしたが、

不安を払拭して、購入に踏み切る

あと押しをしてくださった

Twitterのフォロワーさんにも

感謝です。

ありがとうございます!

そして、今回もう一つ

取り付けたのが、

ホンダ車に強いショップ

SPOONが販売している

リジカラ、というパーツ。

ボルトの周りに

ワッシャーのように

シルバーに光ってるのが

ありますよね。

これが、リジカラです。

このリジカラを、メインフレームと

サブフレームの間、そして

ボルトにかませてねじ込むと

リジカラ自体が圧迫されてつぶれます。

そして、つぶれたリジカラが、

ボルト穴とボルトの隙間を埋めることで

メインフレームとサブフレームの

締結剛性が向上する、という

ことなんです。

実のところ、リジカラ自体は

見た目、ちょっと変な形の

ワッシャーですし、お値段も

車のパーツとしたら、それほど

高くない部類に入ると思います。

でも、取り付けがとっても大変!

FTOの場合は、

サブフレームを、完全に

フリーな状態にするために、

ステアリングラックと…

ロワアームの根元まで外して

挟み込むことになったんだそうです。

そうすることで、全体をまっすぐに

均一にねじ込むことが

できたんだそうです。

せっかくの、剛性を上げる

パーツなんですから、

曲がってついてたら

意味がないですもんね。

難易度は高いですが

一番結果を出せる取り付け方を

してくださって、やっぱり親方に

お任せしてよかったと思います!

そんなこんなで、変更点を

見せていただいたついでに…

リアも、下回りのチェックを。

24年経っている車の割に

目立ったサビ、ないですね。

群馬、海なし県ですし

考えてみたら、わたし

FTOに乗って、海の近くに

出かけたこと、一度もなかった…。

だから、ほとんどサビが出ずに

綺麗なのかも。

群馬に生まれて、よかったのかも…?!

今や希少な、左右二本出しマフラーも

まだまだ大丈夫そうですよ!

ツイート

9時過ぎに、お世話になっている

工場に着いたら。

親方が、せっかくだから

取り付けたものを見る?

なんて言ってくださって!

おおお、FTOがどんどん

高く上がっていく…!

これだけ上げていただけば

下から見放題!

下回りを、明るい状態で

目視確認できるチャンスって

なかなかないんですよね。

どうもありがとうございます!

今回取り付けた部品は…

このあたりですね。

ひと際目立つ、メタリックブルーの

格子状のが、ロワアームバー。

CUSCO製です。

ご覧の通り、サスペンションの

ロワアームの付け根を

上下左右に補強するパーツ。

アルミ製なので、約1.5kgと

見た目より軽いんです。

このロワアームバーは

AT車には付けられません。

そして、わたしのFTOは

当初ATを購入して

あとからMTに乗せ換えた、という

厄介な経歴があるので

付けられるかどうか

未知数だったんです。

でも、MT乗せ換え車でも

問題なく取り付けられましたね!

そして、もう一点。

社外品のフロントパイプが

入っている場合、干渉する可能性が

あるとのことでしたが…

こちらも、大丈夫でした!

写真中央に縦に走ってて

左に向かって二股に分かれてる

なかなか綺麗なのが

フロントパイプです。

わたしのFTOが装着してるのは

プロショップイイダ製の

エキゾーストマニフォールドと

セットになっているタイプの

フロントパイプ。

純正より余裕は少なくなって

いると思われますが、

クリアランスは確保できてました!

このあたりの、取り付けに関する

調整は、もう20年近くお世話になって

信頼できる親方の、技術の

なせる業、なんだと思います。

そして、取り付けられるかどうか

不安要素がたっぷりでしたが、

不安を払拭して、購入に踏み切る

あと押しをしてくださった

Twitterのフォロワーさんにも

感謝です。

ありがとうございます!

そして、今回もう一つ

取り付けたのが、

ホンダ車に強いショップ

SPOONが販売している

リジカラ、というパーツ。

ボルトの周りに

ワッシャーのように

シルバーに光ってるのが

ありますよね。

これが、リジカラです。

このリジカラを、メインフレームと

サブフレームの間、そして

ボルトにかませてねじ込むと

リジカラ自体が圧迫されてつぶれます。

そして、つぶれたリジカラが、

ボルト穴とボルトの隙間を埋めることで

メインフレームとサブフレームの

締結剛性が向上する、という

ことなんです。

実のところ、リジカラ自体は

見た目、ちょっと変な形の

ワッシャーですし、お値段も

車のパーツとしたら、それほど

高くない部類に入ると思います。

でも、取り付けがとっても大変!

FTOの場合は、

サブフレームを、完全に

フリーな状態にするために、

ステアリングラックと…

ロワアームの根元まで外して

挟み込むことになったんだそうです。

そうすることで、全体をまっすぐに

均一にねじ込むことが

できたんだそうです。

せっかくの、剛性を上げる

パーツなんですから、

曲がってついてたら

意味がないですもんね。

難易度は高いですが

一番結果を出せる取り付け方を

してくださって、やっぱり親方に

お任せしてよかったと思います!

そんなこんなで、変更点を

見せていただいたついでに…

リアも、下回りのチェックを。

24年経っている車の割に

目立ったサビ、ないですね。

群馬、海なし県ですし

考えてみたら、わたし

FTOに乗って、海の近くに

出かけたこと、一度もなかった…。

だから、ほとんどサビが出ずに

綺麗なのかも。

群馬に生まれて、よかったのかも…?!

今や希少な、左右二本出しマフラーも

まだまだ大丈夫そうですよ!

ツイート

最近のコメント